بسم الله الرحمن الرحيم

اصول بازرسي جوشكاري

تهيه و تنظيم :

مهندس بهرام زارعي

فهرست

1. مقدمه

2. ضرورت بازرسي

3. خصوصيات بازرس

4. وظايف بازرس جوش

5. بازرسي قبل از جوشكاري

6. بازرسي در حين جوشكاري

7. بازرسي بعد از جوشكاري

8. آزمايشات غير مخرب بر روي جوش

9. تعمير عيوب جوش

10. آزمايشات مخرب بر روي جوش

11. معيارهاي پذيرش عيوب مطابق استاندارد AWS D 1.1

12. علائم و نشانه هاي جوش در نقشه ها

مقدمه

اتصالات جوش داده شده در يك اسكلت يا سازه ( نظير پل ، مخازن تحت فشار و ... ) بايد قابليت تحمل تنش هاي ساده يا مركبي كه بر آنها به صورت استاتيكي يا ديناميكي اعمال مي شود را داشته باشند. طراحي و محاسبات جوش ها نيز بر اساس اين شرايط كاربرد ، انجام مي گيرد. اما نمي توان قضاوت خوبي و بدي جوش را تنها بر اساس ظاهر آن گذاشت ، لازم است مشخص گردد كه تا چه اندازه از جوش سالم و رضايت بخش است.

براي اين منظور روش هاي متعددي براي بازرسي و آزمايش جوش تنظيم و استاندارد شده است كه به هر صورت به نوع كار و حساسيت آن نيز بستگي دارد. در بعضي موارد بازرسي و قضاوت ظاهري جوش كافي بوده و در برخي از كارهاي حساس نياز به آزمايشات و بازرسي هاي دقيق و ويژه دارند.

بازرسي و آزمايش جوش دو موضوع متفاوت است كه اغلب موارد با هم تؤام مي شود. بازرسي با نظارت فرآيندها و محصولات توليد شده ، براي اطمينان از خواص و كيفيت خواسته شده ، انجام مي شود. و در بعضي موارد به صورت كيفي و براي اصلاح عمليات اجرايي به كار مي رود ولي در آزمايش يك يا چند مشخصه به طور كمي و بادقت اندازه گيري و مقايسه مي شود.

ضرورت بازرسي

براي حصول از اطمينان از كيفيت جوش و مطابقت آن با خواسته استانداردهاي جوش ، بايد كلية عوامل جوشكاري در مراحل مختلف اجزاء ، مورد بازرسي و كنترل دقيق قرار گيرند. اين بازرسي بايد طوري تنظيم شود كه يافتن عيوب به پايان كار موكول نشود و در كلية مراحل اجراء از خراب شدن جوش جلوگيري شود و در صورت بروز خرابي ، علل آن تعيين و راهها و وسايل برطرف نمودن عيب پيشنهاد گردد. استقرار دستگاه بازرسي در كارگاه ساخت قطعات جوش شده از هزينة دوباره كاري ها كاسته و با كسب تجربه در مراحل اوليه هر نوع كار ، از پيش آمدن عيوب در مراحل بعدي يا كارهاي مشابه جلوگيري مي شود.

خصوصيات بازرس

1. بازرسين فني بايستي با نقشه هاي مهندسي آشنايي كامل داشته و نقشه را خوب خوانده و بفهمند.

2. اصطلاحات تعريف شده بين المللي ، علائم جوشكاري و كدهاي استاندارد را بدانند.

3. از فرآيندهاي جوشكاري اطلاعات كافي داشته باشند.

4. با روش هاي تست استاندارد آشنا باشند.

5. توانائي آزمايش تأييد صلاحيت جوشكاري را داشته باشند.

6. اطلاعات كافي از متالورژي جوش داشته باشند ، تا در هنگام ضرورت قادر به تجزيه و تحليل مسائل مهندسي جوش باشند.

7. در جوش تجربه داشته و عيوب جوش را بشناسند و روش هاي پيشگيري يا رفع آنها را بدانند.

8. در كار بازرسي تجربه آموخته باشند.

9. گزارشات كنترل كيفيت را در مراحل مختلف ساخت ، تهيه و تثبيت نمايند.

10. در تمامي مراحل ساخت پروژه ، حضور داشته باشند.

وظايف بازرس جوش

1. تفسير نقشه هاي جوشكاري و مشخصات آنها.

2. بررسي سفارش خريد به منظور حصول اطمينان از درستي تعيين مواد جوشكاري و مواد مصرفي.

3. بررسي و شناسايي مواد دريافت شده طبق مشخصات سفارش خريد.

4. بررسي تركيبات شيميايي و خواص مكانيكي از روي گزارش بورد طبق نيازمنديهاي معين شده.

5. بررسي فلز مبنا از نظر عيوب و انحرافات مجاز.

6. بررسي نحوة انبار كردن فلز پر كننده و ديگر مواد مصرفي.

7. بررسي تجهيزات مورد استفاده.

8. بررسي آماده سازي اتصال جوش.

9. بررسي جفت و جوري اتصال.

10. بررسي به كار گرفتن دستورالعمل جوشكاري تاييد شده.

11. بررسي ارزيابي صلاحيت جوشكاران و اپراتورهاي جوشكاري.

12. انتخاب نمونه هاي آزمايش توليد.

13. ارزيابي نتايج آزمايش.

14. نگهداري سوابق.

15. تهيه و تنظيم گزارش.

مراحل بازرسي جوش

براي ساختن يك سازة جوش داده شده ، بازرسي در سه مرحله انجام مي شود كه عبارتند از :

ª بازرسي قبل از جوشكاري

ª بازرسي هنگام جوشكاري

ª بازرسي بعد از جوشكاري

ª بازرسي قبل از جوشكاري شامل مواردي مي باشد كه عبارتند از :

A. اطلاع از كيفيت مورد نظر كار و ميزان حساسيت سازه :

بطور قطع يك بازرس در شروع كار جوشكاري يك سازه فلزي بايستي موقعيت سازه را مورد بررسي قرار دهد و به اين سوالات جواب بدهد :

I. آيا محل استقرار سازه در منطقة زلزله خيز قرار گرفته است ؟

II. آيا محل استقرار سازه در منطقه اي است كه در معرض خوردگي اتمسفري يا خوردگي شيميايي است ؟

III. آيا محل استقرار سازه در منطقة سردسير است يا گرمسير ؟

IV. بار گذاري سازه بر اساس استاتيكي محاسبه شده يا ديناميكي ؟

تعداد طبقات اسكلت فلزي ، نحوة اتصالات ، ضخامت ورق ها ، موقعيت و تجهيزات كارگاهي نيز از مواردي است كه بايستي مورد بررسي قرار گيرند.

B. مطالعة دقيق نقشه ها و مشخصات فني ( اجزاء جوش ، اندازه ها و مشخصة فرآيند ) :

معمولاً مهندسين سازه ، ابعاد مقدار جوش را در نقشه ها مشخص مي كنند و با علائم محل جوش و اتصالات را نشان مي دهند. لذا مطالعه دقيق نقشه ها علاوه بر اطلاع يافتن از موارد فوق ، جهت برنامه ريزي براي ارائه يك الگوي بازرسي در مراحل مختلف پروژه مهم و ضروري است.

C. مقايسة مشخصة داده شده توسط مشتري و كيفيت مورد نياز با محصول.

D. مطالعة استانداردهاي مربوطه و انتخاب استانداردهاي اجرائي :

مروري بر استانداردهاي جوش در سازه هاي فلزي به عنوان مرجع نهايي بازرسي و كنترل كيفيت جوش امري ضروري است. در بعضي موارد مي توان بر اساس استانداردهاي بين المللي برداشتهايي متناسب با كار از استاندارد اقتباس و در اجرا بكار گيرد. البته هر نوع برداشتي كارشناسانه از استاندارد كه منطبق با استاندارد نباشد ، قبل از اجرا بايستي در نمونه هاي تست تاييد شده باشد.

E. انتخاب و ارزيابي روش جوشكاري :

بطور كلي در اسكلت هاي فلزي عمدتاً " از روش هاي الكترود دستي و جوشكاري زير پودري و بندرت در مواردي از جوشكاري با گاز محافظ استفاده مي شود. در موقع نصب سازه فلزي از روش الكترود دستي استفاده مي شود ، اما در موقع اتصال ورق ها به هم ديگر و ساخت ستون و نيز تير ورق روي كف كارگاه در مواردي كه جوشكاري ها بصورت طولي و سري مي باشند براي بالا بردن سرعت كار ، كيفيت ظاهري بهتر و نفوذ بيشتر مي توان از روش جوشكاري زير پودري استفاده نمود. ولي با استفاده از اين روش تنها مي توان در حالت تخت و افقي جوشكاري نمود و در حالات سربالا ، بالاي سر و سرازير جوشكاري امكان پذير نيست.

F. انتخاب مصالح و بازرسي مصالح :

منظور از مصالح عمدتاً شامل صفحه سنگ ساب ،برس سيمي ، انبر جوشكاري ، ماسك و شيشه ماسك جوشكاري مي باشد ، كه انتخاب صحيح و بازرسي آنها از نظر كيفيتي و نيز موارد ايمني در موقع جوشكاري اسكلت فلزي مؤثر و مفيد است.

G. انتخاب مواد مصرفي و بازرسي مواد مصرفي :

نحوة انتخاب مواد مصرفي جوشكاري و بازرسي و تست آنها در دستيابي به كيفيت بالا در اتصالات جوش نقش تعيين كننده دارد.

در انتخاب الكترود دو مطلب بايد در نظر گرفته شود :

1) نوع الكترود 2) سايز الكترود

1) در خصوص نوع الكترود مسائل موردنظر عبارتند از :

§ جنس قطعه و ضخامت آن

§ نوع تنش و مقدار تنش

§ درجه حرارت

§ خورندگي محيط

§ نوع جريان الكتريكي

§ وضعيت جوشكاري

§ نرخ رسوب

§ سهولت كار

§ قيمت الكترود

2) در خصوص سايز الكترود بايد به موارد زير توجه كرد :

§ ضخامت قطعه

§ طرح اتصال

§ وضعيت جوشكاري

§ سهولت كار

§ كيفيت جوش

§ هزينه

بازرسي مواد مصرفي جوش توسط بازرس مي تواند به دو صورت انجام گيرد :

1. انجام آزمايش بر روي خواص جوش الكترود و يا پودر و مفتول مصرفي جوش

2. اخذ گواهي از شركت هاي سازنده الكترود ، پودر يا مفتول جوشكاري

بازرسي ورق هاي مصرفي :

ورق ها بايستي از نظر تركيب شيميايي و خواص مكانيكي كنترل شوند ، چون اغلب ديده شده است كه ورق هاي خريداري شده از بازار بعضاً مطابق با كد فولاد خواص مكانيكي آن مطابق نيست. لذا بايستي به منظور بررسي خواص مكانيكي ورق در جهت نورد و خلاف جهت نورد نمونه برداري انجام داده و آزمايش كشش سطحي جهت بررسي استحكام فولاد صورت گيرد. ضمناً از نظر ظاهري ورق ها بايد كنترل و بازرسي شوند ، بعضاً سطوح ورق ها داراي ترك ، ناپيوستگي هاي زياد ، زنگ زدگي شديد و در مواردي از نظر ابعاد دو پهن مي باشند.

در صورت مشاهدة ترك هاي ناشي از تورق و يا ناپيوستگي هاي سطحي مي توان مطابق جدول زير به تعمير و عمليات اصلاحي اقدام نمود.

محدودة پذيرش و يا تعمير ناپيوستگي هاي تورقي ناشي از نورد در سطوح برش خورده

|

شرح ناپيوستگي |

تعمير لازم |

|

هر نوع ناپيوستگي با طول مساوي 25 ميليمتر يا كمتر |

لازم نيست |

|

هر نوع ناپيوستگي با طول بزرگتر از 25 ميليمتر و عمق كمتر از 3 ميليمتر |

لازم نيست ولي عمق بايد مورد بررسي قرار گيرد |

|

هر نوع ناپيوستگي با طول بزرگتر از 25 ميليمتر و عمق 3 تا 6 ميليمتر |

بايد كاملاً برداشته ولي جوش لازم نيست |

|

هر نوع ناپيوستگي با طول بزرگتر از 25 ميليمتر و عمق بيش از 6 ميليمتر |

بايد كاملاً برداشته و با جوش پر شود |

در مواردي كه سطح ورق ها داراي ناپيوستگي هاي با عمق زياد و يا سوراخ باشد و نياز به اين باشد كه با جوش پر شود ، بهتر است اولاً اين مواد با الكترودهاي كم هيدروژن مثل E7018 اصلاح شوند ، ثانياً پس از جوشكاري با آزمايش هاي PT يا MT از كيفيت كامل موضع جوشكاري شده اطمينان حاصل نمود.

H. بازرسي وسايل و تجهيزات جوشكاري ، برشكاري و عمليات حرارتي.

I. طرح و تنظيم و يا ارائه دستورالعمل جوشكاري :

يك بازرس مي تواند دستورالعمل جوشكاري (

دستورالعمل جوشكاري معمولاً بايستي با تست و آزمايشاتي كه در استاندارد به آن ارجاع داده توسط آزمايشگاه معتبر تاييد گردد كه به آن PQR مي گويند.

موارد مهمي كه در دستورالعمل جوشكاري (

نوع فرآيند جوشكاري ، نوع ضخامت ورق مصرفي ، نوع و قطر الكترود مصرفي ، مشخصات الكتريكي دستگاه جوش و اتصال الكترود ، ترتيب جوشكاري ، نحوة تكنيك جوشكاري ، عمليات حرارتي پيش گرم و يا پس گرم كردن.

در زير يك نمونه از فرم هاي

|

مشخصات روش جوشكاري سازنده (

جزئيات آماده سازي جوش ( نقشه )

جزئيات جوشكاري

|

تست هايي كه در گزارش كيفيت دستورالعمل جوش ( PQR ) بكار برده مي شوند و معمولاً در استاندارد نيز به آنها توجه شده است شامل :

§ بازرسي چشمي

§ آزمايش مخرب Pt يا Mt و Ut يا Rt

§ آزمايش كشش عرضي

§ آزمايش خمش

§ آزمايش ضربه در شرايط خاص يا به تشخيص بازرس.

J. آزمون جوشكاران و اپراتورها و بررسي صلاحيت آنها :

تمامي جوشكاران بايستي قبل از جوشكاري بر روي سازة فلزي توسط بازرس تعيين صلاحيت شوند. بازرس بايستي متناسب با نوع نياز و روش و الكترود و نحوة اتصالات جوش در سازه از جوشكاران آزمايش مطابق استاندارد بعمل آورد و پس از تاييد ، متناسب با نوع تاييد و گواهي كه هر جوشكار دريافت مي كند بايستي در پروژه از وي استفاده شود. جوشكاراني كه كيفيت جوش آنها تاييد نشده است نمي توانند جوشكاري نمايند.

معمولاً در صورت تست در حالت گوشه علاوه بر كنترل چشمي ظاهر جوش ، آزمايش شكست نمونه جوش گوشه انجام مي شود و در صورت جوشكاري در حالت نفوذي و اتصال لب به لب علاوه بر كنترل چشمي آزمايش خمش و يا آزمايش غير مخرب Ut يا Rt انجام مي شود.

K. بررسي تسهيلات آزمايش.

ª بازرسي در حين جوشكاري نيز شامل مواردي مي باشد كه عبارتند از :

A. بازرسي قطعات متصل شونده و درزهاي آمادة جوشكاري :

نحوة اتصال جوش از نظر زواياي پخ سازي ، فاصلة ريشة اتصال ، فاصلة پيشاني اتصال بايستي كنترل شود. همچنين نحوة اتصالات گوشه محل استقرار اتصال سپري از نظر يكنواختي فواصل در طول اتصال بايستي كنترل شود.

B. بازرسي محل هاي جوش و سطوح مجاور به منظور اطمينان از تميزي و عدم آلودگي با موادي كه اثرات زيان بخشي بر جوش دارند :

معمولاً سطوح پخ سازي شده چون با هوا برش انجام مي شود ، ممكن است سطوح پخ پوسته هاي اكسيدي داشته باشد كه حتماً بايستي تميز و عاري از اكسيدهاي سطحي باشد ، همچنين چربي ، گريس ، روغن و زنگ زدگي و رنگ روي سطوح اتصال بايستي كاملاً تميز شوند زيرا در غير اين صورت باعث بروز عيوب سطحي و داخلي در جوش خواهند شد.

C. بازرسي سطوح جوشكاري شده با شعله يا شيار زده ، از نظر پوسته ، ترك و غيره.

D. بازرسي و ترتيب و توالي جوشكاري ، استفاده از قيدها ، گيره ها و ساير تمهيدات به منظور كنترل پيچيدگي ناشي از جوشكاري :

رعايت ترتيب جوشكاري باعث پيشگيري از پيچيدگي در جوش و ورق و نيز باعث جلوگيري از بروز عيوب مثل ترك ، عدم نفوذ ، عدم ذوب و غيره مي شود.

در صورت عدم رعايت ترتيب جوشكاري باعث ايجاد تنش هاي پسماند در اتصال جوش مي شود. تنش هاي پسماند تنش هايي هستند كه در قطعه مي مانند ، حتي اگر بار خارجي بر روي قطعه وجود نداشته باشد. اين تنش ها در واقع در اثر گرم و سرد شدن غير تعادلي قطعه بوجود مي آيند.

E. بازرسي مواد مصرفي جوشكاري از نظر دارابودن شرايط مطلوب و گرم و خشك كردن الكترودهاي روپوش قليايي طبق دستورالعمل هاي مصوبه :

الكترودهاي جوشكاري بايستي از آلوده شدن به رطوبت و روغن مصون بمانند. همچنين الكترودها نبايد در طول خم شوند ، اين كار باعث شكستن روكش الكترود و ايجاد عيوب در فلز جوش هنگام جوشكاري مي شود.

شرايط انبارداري بايستي به صورتي باشد كه اولاً رطوبت نسبي هواي انبار حداكثر 60 درصد و درجه حرارت انبار بيش از 18 درجه سانتيگراد باشد. ضمناً قفسه ها و طبقات نگهداري الكترود بايستي نسبت به ديوار و كف انبار فاصله داشته باشد و هنگام حمل ضربه نخورد. در زير جدولي در رابطه با شرايط الكترودهاي قلياي آورده شده است.( شرايط مجاز جهت نگهداري و خشك كردن الكترودها )

مقادير مجاز تماس الكترودهاي كم هيدروژن با هواي آزاد

|

نوع الكترود |

ستون ( الف ) |

ستون ( ب ) |

|

E70XX |

4 ساعت |

بين 4 تا 10 ساعت

|

|

E70XXR |

9 ساعت |

|

|

E70XXHZR |

9 ساعت |

|

|

E7018M |

9 ساعت |

|

|

E70XX.X |

4 ساعت |

|

|

E80XX.X |

2 ساعت |

2 تا 10 ساعت |

|

E90XX.X |

1 ساعت |

1 تا 5 ساعت |

|

E100XX.X |

0.5 ساعت |

0.5 تا 4 ساعت |

|

E100XX.X |

0.5 ساعت |

0.5 تا 4 ساعت |

F. بازرسي جوشكاراني كه تاييد صلاحيت شده اند و كد دارند و كنترل كيفيت جوش آنها در حين كار :

بازرس مجاز مي باشد كه اگر جوشكاري قبلاً در تست اوليه صلاحيت وي تاييد شده باشد ولي در حين كار اصول كيفيتي را رعايت نكند يا كيفيت جوشكاري او مورد تاييد نباشد از ادامه كار آن جلوگيري بعمل آورد.

معمولاً جوشكاري كه تاييد صلاحيت شده است ، اگر بيش از 6 ماه در حالت پذيرفته شده جوشكاري نكند بايستي مجدد از وي تست صلاحيت گرفته شود.

G. كنترل تميز كاري و حذف سرباره هاي جوش در بين لايه و پاس هاي جوشكاري :

در صورت عدم تميز كاري سرباره جوش در حين كار باعث مردود شدن اتصال جوشكاري شده در قسمت هاي نهايي خواهد شد و در نتيجه باعث تخريب اتصال و افزايش دوباره كاري ها مي گردد.

H. بازرسي پيش گرم كردن و حفظ درجه حرارت بين پاسي در صورت لزوم :

جوشكاران مطابق دستورالعمل جوشكاري ارائه شده ملزم به رعايت دماي پيش گرم و حفظ اين دما بين پاس هاي جوشكاران مي باشند. در صورت جوشكاري به صورت پيوسته و داغ روي پاس هاي جوش و عدم رعايت دماي بين پاسي ، باعث سوختن عناصر آلياژ فلز جوش شده و خواص مكانيكي اتصال جوش كاهش مي يابد. و اگر دماي پيش گرم ( در صورت ضرورت داشتن ) رعايت نگردد ، منجر به ايجاد ترك در فصل مشترك بين جوش و ورق خواهد شد.

معمولاً عمليات پيش گرم براي ورق هاي با كربن بالاتر از 0.25 درصد و نيز براي ورق هاي با ضخامت بالا ( 20mm ) ضرورت پيدا مي كند.

اصولاً مطابق استاندارد ورق هايي كه جوشكاري مي شوند نبايد دماي آنها از صفر درجه كمتر باشد ، در صورتي كه دماي فلز كمتر از صفر درجه برسد بايستي تا 25 درجه سانتيگراد حرارت ببيند. بنابراين بازرسين بايستي به رعايت دماي اوليه ورق و نيز دماي بين لايه هاي جوش توجه داشته و كنترل نمايند.

بطور كلي جوشكاري در شرايط زير مجاز نيست :

§ وقتي كه درجه حرارت محيط كار كمتر از -18 درجه سانتيگراد باشد.

§ وقتي كه درجه حرارت فلز پايه كمتر از صفر باشد.

§ وقتي كه سطح كار مرطوب يا در معرض بارش باران يا برف باشد.

§ وقتي كه كار در معرض وزش باد با سرعت زياد است.

§ وقتي كه پرسنل جوشكاري تحت شرايط غير متعادل و سخت هستند.

§ در صورتيكه دماي اطراف قطعه مورد جوشكاري از -18 درجه سانتيگراد كمتر باشد ، انجام جوشكاري به كلي ممنوع است. در محيط با دماي 0 تا -18 درجة سانتيگراد با ايجاد چادر و سرپوش و گرم كردن درون آن مي توان دماي محيطي مناسب ( حدود 5 درجه سانتيگراد ) براي جوشكار و جوشكاري فراهم نمود.

ª بازرسي بعد از جوشكاري :

اهم آزمايشات و بازرسي ها بعد از اتمام جوشكاري به منظور

1. ارزيابي خواص و كيفيت اتصال جوش داده شده

2. ارزيابي مناسب بودن سازة جوش داده شده براي هدف تعيين شده ، انجام مي گيرد.

آزمايشات و بازرسي هاي اتصال جوش داده شده را مي توان به دو گروه اصلي زير تقسيم كرد كه عبارتند از :

1. آزمايشات مخرب

2. آزمايشات غير مخرب

آزمايشات غير مخرب بر روي جوش :

هدف از انجام دادن اين آزمايشات تشخيص عيوب مختلف در جوش ( سطحي و عمقي ) مي باشد ، بدون اينكه قطعة جوش داده شده غير قابل استفاده شود. بسياري از موارد با تشخيص عيوب مي توان فلز جوش را در آن موضع برداشته و با رسوب مجدد ، اتصال كاملي بدست آورد. اغلب آزمايشات غير مخرب با استفاده از خواص فيزيكي فلز به كمك وسايل و تجهيزات خاص براي كشف عيوب استفاده مي شود. معمول ترين آزمايشات غير مخرب كه در بازرسي جوش استفاده مي شوند عبارتند از :

1. بازرسي چشمي ( Visual Inspection ) :

يك از ساده ترين و، سريع ترين و كم خرج ترين روش براي كشف بعضي عيوب نظير موارد زير ، بازرسي چشمي مي باشد كه اين آزمايش غالباً با دقت و كمك انواع ذره بين با درشت نمايي 5-20 مرتبه انجام مي گيرد.

عيوبي كه مي توان با بازرسي چشمي تشخيص داد عبارتند از :

§ خلل و فرج هايي كه تا سطح جوش امتداد دارند.

§ سوختگي و بريدگي كنارة جوش و يا پر نشدن كامل شكاف جوش.

§ حفرة انتهايي جوش همراه با سوراخ ناشي از انقباض حاصل از انجماد.

§ گردة جوش اضافي و يا سررفتن فلز جوش.

§ موج هاي زياد ، ناموزون و خشن پشت جوش در اثر حركات موجي و زيگزاكي غير يكنواخت با الكترود يا مشعل.

§ قطرات چسبيده شدة جرقه و ترشح و يا اثرات لكة قوس در كنارة خط جوش.

§ تركيدگي ها در جوش يا منطقة مجاور جوش كه قابل تشخيص با چشم به كمك ذره بين باشند.

§ جا به جا شدن ، تاب برداشتن و تغيير ابعاد اجزاء مورد جوش.

2. آزمايش نفوذ ( Leak Test ) :

آزمايش نفوذ يكي از آزمايشات نسبتاً ساده و سريع براي تشخيص كامل بودن جوش در مخازن ، سيلندرها و لوله ها از نظر نفوذ مايع يا گاز است. پس از بستن كلية دريچه ها در مخزن يا كپسول از طريق فشار هيدروليكي آب ، نفت ، هوا و گاز به داخل آن هدايت مي شود. آب قابليت نفوذ كم ، نفت نسبتاً خوب و هوا و گازها مخصوصاً گاز هيدروژن قابليت نفوذ زيادي دارند. در مواردي كه استفاده از آب قابل قبول باشد بهتر است از آب استفاده شود. ، چون خطرات ناشي از پاره شدن مخزن كمتر از حالت بكار بردن گازها است. فشار اعمال شده در منبع يا لوله تقريباً 2 برابر فشاري است كه در عمل و موقع كار در آن ايجاد مي شود. البته شرايط و موارد مختلف را استانداردها تعيين كرده اند.

از طرق مختلف مي توان نفوذ مايع يا گاز به خارج از مخزن را مشخص كرد كه متداول ترين آن عبارتند از :

§ اعمال فشار معين و خواندن اين فشار بر روي فشارسنج در زمان هاي مختلف : در صورتيكه افت فشاري ايجاد شود نشان دهندة سوراخ و يا نفوذ گاز يا مايع به بيرون است.

§ پس از وارد كردن هوا يا گاز به داخل مخزن با فشار مشخص ، محلول آب صابون در مسير جوشكاري ماليده مي شود و يا مخزن را وارد آب صابون مي كنيم : در صورت ملاحضة حباب ها مي توان پي به نفوذ هوا يا گاز از مخزن به بيرون برد.

3. آزمايش صدا ( Stethoscope Test ) :

اصول كلي اين روش از روي تشخيص صداي رنگ دار جوش سالم و صداي خفه يا گرفتة جوش شكسته يا عيب دار مي باشد. وسايل خاصي ممكن است براي تشخيص دقيق تر نوع صدا نيز بكار رود. اين آزمايش براي سلامت جوش در سازه و اسكلت هاي فلزي بسيار مناسب است.

4. بازرسي با ذرات مغناطيسي ( Magnetic Particle Inspection ) :

بازرسي با ذرات مغناطيسي يكي از روش هاي ساده و سريع براي آشكار كردن بعضي عيوب سطحي غير قابل روئيت و يا كمي زير سطح نظير ترك هاي خيلي ريز ، ذرات سربارة محبوس نشده و خلل و فرج كه در عمق زيادي قرار نداشته باشند ، است.

در اين روش از يك جريان قوي ايجاد كنندة حوزة مغناطيسي در جوش استفاده مي شود كه پس از پاشيدن پودر ريز مغناطيسي شونده بر روي منطقة جوش ، اگر عيوبي در سطح يا لاية زير سطح وجود داشته باشد موجب قطع نيرو و خطوط مغناطيس شده و منجر به تمركز ذرات پودر در اطراف عيب مي شود ( ايجاد قطب هاي مغناطيسي در دو طرف عيب ). به اين ترتيب اندازه ، شكل و موقعيت عيب مشخص مي شود. طبيعي است كه هر چه عيب در عمق پايين تري باشد نياز به حوزة مغناطيسي قوي تر بوده و اين تمركز ذرات در سطح نامشخص تر است.

اين روش براي ترك يابي و بعضي عيوب ديگر مكمل روش هاي راديوگرافي است. يكي از محدوديت هاي اين روش اين است كه فقط مي توان براي فلزاتي استفاده كرد كه در اثر عبور جريان الكتريكي حوزة مغناطيسي در آن ايجاد مي شود.

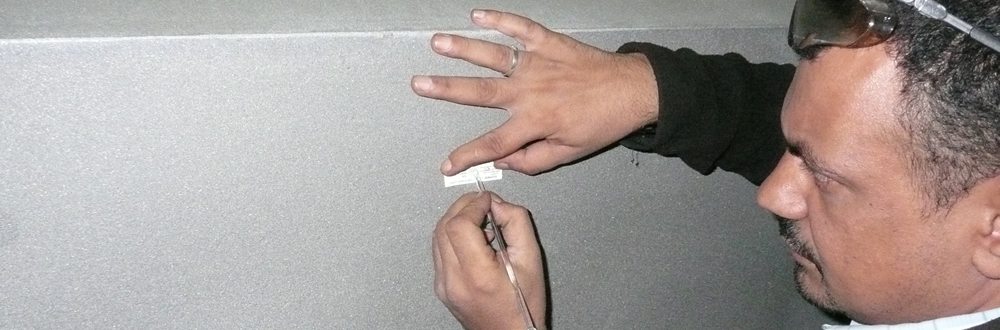

5. بازرسي به كمك رنگ هاي نفوذ كننده ( Dye Penetrate Inspection ) :

يكي ديگر از طرق بازرسي عيوب سطحي در جوش نظير ترك هاي ريز سطحي استفاده از محلول هاي رنگي نفوذ كننده و ظهور ( Developer ) است. مزيت عمدة اين روش نسبت به روش قبل ( ذرات مغناطيس شونده ) امكان كاربرد آن براي فلزات آهني و غير آهني و حتي مواد غير فلزي است. مواد رنگي خاص معلق در مايعات با سياليت ، قدرت نفوذ و خاصيت خيس كنندگي خيلي بالا ، بر روي سطح مورد بازرسي پاشيده مي شود. در صورت وجود عيوب سطحي ، اين مايع در آن نفوذ كرده ، سپس سطح آن را با آب يا پارچه تميز مي كنند. با بكار بردن محلول ظهور مخصوص محلول قبلي كه در عيب نفوذ كرده در محلول فوق جذب شده و موضع عيب را بطور وسيع تري ظاهر مي سازد.

بعضي از مواد نفوذ كننده شامل فلورسنت مي باشد. در آن صورت بعد از عمليات اگر موضع را در تاريكي يا با نور ماوراء بنفش مشاهده كنيم ، در محل هاي كه عيوب وجود دارند ، عيب يا عيوب به صورت رنگي و درخشان ( سبز متمايل به زرد ) روئيت مي شود و در نتيجه دقت بيشتري در تشخيص و بازرسي بوجود مي آورد.

6. آزمايش با امواج صوتي يا راديويي ( Ultrasonic Testing ) :

در اين آزمايش ارتعاشات يا امواج فركانس بالا 20KHz-20MHz براي تشخيص موقعيت و اندازة عيوب سطحي و عمق نظير خلل و فرج ، ترك ، سربارة محبوس شده ، نفوذ ناقص و حتي ضخامت جوش يا قطعه كار بكار مي رود. اين روش كه بسيار حساس و دقيق است براي فلزات آهني و غير آهني و حتي غير فلزات ( سراميك و پلاستيك ) نيز قابل استفاده و داراي كاربرد مي باشد.

اصول كلي روش بدين ترتيب است كه از عبور جريان الكتريكي متناوب با فركانس بالا ( يك ميليون سيكل در ثانيه ) از كريستال كوارتز ، انرژي الكتريكي به انرژي مكانيكي تبديل مي شود. در قسمت اول سيكل سطح كريستال منبسط شده و در نيم سيكل ديگر منقبض مي شود و بدين ترتيب ارتعاش مكانيكي ايجاد مي شود. اگر سطح صاف شدة مورد آزمايش با اين سطح منتشر كنندة موج تماس حاصل نمايد امواج به طور مؤثر از Probe به كار منتقل مي شود. پس از عبور در ضخامت قطعه ، اين امواج در اطراف ديگر سطح منعكس مي شود. اگر كوچكترين عيبي در مسير اين امواج باشد ، تمام يا قسمتي از موج در برخورد با اين عيب ، منعكس مي شود و در روي صفحه كاملاً مشهود خواهد بود.

اگر منحني استانداردي كه نشان دهندة فاصله يا زمان رفت و برگشت موج است در روي صفحه موجود باشد ، به راحتي مي توان فاصلة عيب را تا سطح نيز تعيين كرد.

از مزايايي اين روش سرعت عمل زياد ، حساسيت خوب ( بيشتر از راديوگرافي ) ، هزينة كم و نامحدود بودن بزرگي موضع مورد بازرسي را نام برد.

اما از محدوديت هاي آن نيز به صاف بودن سطح و عدم كاربرد آن براي جوش ها و اتصالات با شكل هاي پيچيده و همچنين نياز به مهارت و تجربه در كاربرد آن مي باشد. همانطور كه اشاره شد اين روش براي اندازه گيري يا تعيين يكنواختي ضخامت ورق ها و بازرسي هاي ديگر در قطعات مختلف صنعتي حين توليد يا كار نيز كاربرد دارد.

7. راديوگرافي ( Radiographic Inspection ) :

يكي از مفيدترين و متداول ترين روش بازرسي و كيفيت و سلامت جوش در قطعات با ابعاد ، اشكال و مواد مختلف ، راديوگرافي به كمك اشعة الكترومغناطيسي X است. اشعة X از داخل قطعه كار عبور كرده و قسمتي از آن جذب و مقداري از آن ، از طرف ديگر قطعه عبور مي كند. اگر فيلم يا صفحة حساس در طرف ديگر مستقيماً قرار داشته باشد ، اشعه بر روي آن اثر مي كند. اگر جوش سالم و يكنواخت باشد ، با غلظت يكنواخت فيلم را تار مي كند ، اما اگر در مسير اشعه عيوبي نظير حفرة گازي ، سربارة محبوس شده ، ترك ، فقدان نفوذ و غير يكنواخت بودن ضخامت و غيره وجود داشته باشد ، اشعة X در اين مواضع كه معمولاً رقيق تر از قطعه فلز كار هستند كمتر جذب شده يا با شدت بيشتري بر روي فيلم تاثير مي گذارند و آن را تاريكتر مي كند. بعد از ظاهر كردن فيلم و مطالعة لكه هاي تاريك تر مي توان وضعيت ، اندازه و نوع عيب را تشخيص داد. البته نمونه ها و استانداردهايي براي مقايسة فيلم بدست آمده با آنها وجود دارد.

اشعة X از لولة توليد اين اشعه به سطح كار برخورد مي كند ، كاتد الكترون را فراهم كرده كه با سرعت زياد به طرف آند يا هدف ( Target ) برخورد مي كند. قسمتي از انرژي جنبشي الكترون به انرژي تشعشعي يا اشعة X تبديل مي گردد. البته بايد اضافه كرد كه قدرت نفوذي اشعه به ولتاژ بالايي كه بين كاتد و آند برقرار است ، بستگي دارد.

عدم رعايت نكات ايمني در كار كردن با اين روش بازرسي خطرات فراواني براي سلامتي بازرس بوجود مي آورد.

تعمير عيوب جوش :

جوش هاي مردود را مي توان تعمير نمود و يا تمام آن را برداشته و مجدداً بطور كامل جوش داد. معيار پذيرش جوش تعمير شده مطابق جوش هاي اصلي بوده و با همان روش بايد مورد آزمايش قرار گيرد. روش هاي تعمير عيوب به قرار زير مي باشد :

§ جهت تعمير عيب سر رفتگي ( Overlap ) و تحدب بيش از حد ، جوش اضافي بايد به روش مناسبي برداشته شود. (معمولاً سنگ مي زنند.)

§ تقعر بيش از حد حوضچة چالة جوش ، كمبود در اندازة جوش و بريدگي كنار جوش را بايستي با جوشكاري تكميلي ضخامت مورد نظر را جبران نمود.

§ ذوب ناقص ، تخلخل بيش از حد و حبس سرباره بايستي در قسمت هاي مشكوك را با سنگ برداشته و مجدداً جوش داد.

§ ترك در جوش يا فلز پايه : در اين حالت عمق نفوذ ترك بايد به كمك آزمايش هاي مناسب ( Pt و Mt ) تعيين نمود و يك دو طرف ترك برداشته شده و مجدداً با جوش پر كرد.

§ لكة قوس بايستي با سنگ فرز برداشته شود.

§ سوراخ هاي اضافي را بايستي با جوش پر شوند و پس از جوش با تست هاي غير مخرب كنترل نمود.

§ پشت بند جوش هاي شياري ، اگر سازه تحت بار استاتيكي باشد ، لزومي به برداشتن آن نيست ولي اگر تحت بار ديناميكي باشد بايستي پشت بند را برداشت.

§ قسمت هاي انتهايي جوش در انتهاي كار بهتر است با جوش دادن روي يك قطعه ورق اضافي آن را خاتمه داد و پس از اتمام جوشكاري اگر سازه تحت بار استاتيكي باشد نيازي به حذف آن نيست ولي اگر تحت بار ديناميكي باشد بايستي قطعة اضافي را حذف كرده و لبة جوش با عمق هم سطح و سنگ زده شود و از سلامت جوش مطمئن شد.

آزمايشات مخرب بر روي جوش :

آزمايشات كمي و كيفي كه شامل خرابي كامل واحد جوش شده ، يا نمونة انتخاب شدة معرف كه از واحد مورد آزمايش بريده شده است. همانطور كه از اسم اين آزمايشات استنباط مي شود ، نمونه ها پس از آزمايش ، قابل استفادة مجدد نيستند. محل و تعداد و نحوة تهية نمونه ها براي آزمايشات مختلف بستگي به نوع كار مي باشد كه در استانداردها مشخص شده اند. نمونه اي از اين آزمايشات در زير آماده است.

1. آزمايشات كشش ( Tensile Testing ) :

اين آزمايش ، آزمايشي جهت ارزيابي دقيق استحكام و انعطاف پذيري مواد يا جوش ، يا در فلز جوش به منظور تعيين مشخصات مكانيكي جسم مانند استحكام كششي ، استحكام تسليم ، افزايش و كاهش در مقطع است.

از اين آزمايشات مي توان استحكام كششي ، نقطة تسليم يا مقاومت تسليم ، مدول الاستيسيته و انعطاف پذيري ( درصد تغيير طول نسبي و درصد تغيير سطح نسبي ) را استخراج كرد.

آزمايشات كشش دو نوع مي باشند كه عبارتند از :

A. آزمايش كشش عرضي :

در اين آزمايش ، نمونة كششي از جوش سر به سر يا لب به لب به طريقي بريده مي شود تا جوش در وسط و عمود بر طول نمونه قرار داشته باشد. غالباً استحكام كششي عرضي اتصال از اين آزمايش بدست مي آيد.

در اين آزمايش ، بعد از اعمال نيرو تا حد گسيختگي بايد محل پارگي خارج از جوش بوده باشد و اگر بر روي جوش است ، مقطع شكست داراي مقاومت كششي كمتر از حد مجاز مي باشد.

B. آزمايش كشش طولي از فلز جوش :

نمونة كششي بايد در سرتاسر جوش و از مغز جوش تهيه شود. در اينجا هم اندازه هاي مختلف براي نمونة كششي وجود دارد. طبيعتاً لازمة انجام اين چنين آزمايشي ، داشتن ميزان كافي مقطع جوش براي تهية نمونه كششي از آن است.

هدف از انجام اين آزمايش ، تعيين مناسب بودن الكترود يا سيم جوش براي كار مورد نظر و بررسي كيفيت فلز رسوب داده شده در موضع اتصال است.

روش انجام آزمايش ساده بوده ، بدين ترتيب كه بعد از علامت گذاري طول مؤثر ( Gaze Length ) بر روي نمونه ، نمونه را در دو فك دستگاه كشش محكم كرده ، سپس بتدريج نيروي كششي اعمال مي شود. منحني نيروي اعمال شده و تغيير شكل الاستيكي ( در ابتدا ) و پلاستيكي ( مرحلة دوم تغيير شكل ) بر روي كاغذ ثبت مي شود. موضعي از نمونه شروع به باريك شدن و بالاخره شكست مي كند. پس از پاره شدن نمونه ، دو قسمت آن از فك ها باز و در كنار يكديگر قرار مي دهند ، طول مؤثر كش آمده و كوچكترين سطح مقطع اندازه گيري مي شود ، سپس خواص جوش مورد نظر را طبق استانداردهايي كه در جداول و نموداري آورده شده مشخص مي گردد.

در بعضي از موارد ، مطالعة سطح شكست نمونه هاي پاره شده نيز مي توان به بعضي عيوب نظير ذرات سرباره ، ذوب ناقص و حتي اندازة دانه ها پي برد.

در زير نمونه اي از دستگاه كشش و قطعات آماده شده براي آزمايش كشش آورده شده است.

2. آزمايش مقاومت برشي :

محاسبة مقاومت برش اتصال جوش يا لحيم شده ( بيشتر براي قطعات لحيم شده ) از طريق نمونه هاي عرضي و طولي از اتصال و اعمال نيروي كششي تا مرحلة گسسته شدن بدست مي آيد.

خارج قسمت ماكزيمم نيروي اعمال شده بر طول اتصال ، برابر مقاومت برشي اتصال است.

3.آزمايشات خمشي ( Bend Test ) :

يكي از آزمايشات ارزان و ساده براي نشان دادن بعضي مشخصات اتصال جوش داده شده و فلز جوش ، آزمايش خمش است كه مي توان آن را با دستگاه كشش ، برش ساده و حتي با گيره و چكش نيز انجام داد. اين آزمايش ممكن است براي پيدا كردن انعطاف پذيري منطقة جوش ، نفوذ جوش ، ساختار كريستالي ، مقاومت و حتي تشخيص بعضي عيوب در جوش انجام داد.

در زير يك نمونه دستگاه تست خمش را مي بينيد.

آزمايشات خمش به صورت هاي مختلف خمش يعني ، انتهاي آزاد ( Free Bend Test ) و خمش هدايت شده ( Guided Bend Test ) انجام مي شود.

آزمايش خمش انتها آزاد ( Free Bend Test ) :

اين آزمايش براي محاسبة انعطاف پذيري فلز جوش انجام مي شود.

نمونة مورد آزمايش از جوش لب به لب تهيه شده كه جوش هم در وسط قرار دارد. پشت يا گردة جوش ماشين كاري مي شود. با ايجاد دو خط بر روي سطح جوش ، طول مؤثر بر روي آن مشخص مي شود. سپس با قرار دادن نمونه در گيره يا وسيلة ديگر آن را به جهتي خم مي كنند كه سطح جوش در پشت يا قسمت محدب باشد. خم كردن تا حدي ادامه مي يابد كه تركيدگي يا عيوبي بزرگتر از 1.5 سانتيمتر در سطح محدب ظاهر شود. اگر عيبي ظاهر نگشت تا دو لايه شدن كامل نمونه ، اعمال نيرو ادامه مي يابد. درصد تغيير طول نسبي را مي توان با نسبت دادن طول مؤثر به طول مؤثر اوليه ضربدر 100 بدست آورد.

در زير شكل دستگاه آزمايش خمش انتها آزاد و چگونگي كار اين نوع آزمايش را مي بينيد.

در زير مراحل آزمايش خمش انتها آزاد را مي بينيد.

آزمايش خمش هدايت شده ( Guided Bend Test ) :

نمونه هاي تهيه شده در گيره يا فك مخصوص قرار گرفته و نيرو از طريق سمبه با ابعاد مشخص بر روي نمونه اعمال مي شود. بر حسب اينكه نمونه به صورت طولي ، عرضي يا كناري از جوش تهيه شوند و درجه وضعيت بر روي فك تحت نيرو ، آزمايشات مختلفي انجام مي گيرد.

نحوة اعمال نيرو در خمش هدايت شده

در زير نمونه هايي از قطعات خمش هدايت شده را مي بينيد.

آزمايش خمش هدايت شونده به چهار طريق زير صورت مي گيرد :

§ آزمايش خمش ريشه اي ( Root Bend ) :

در زير نحوة اعمال نيرو را در تست خمش ريشه مي بينيد.

§ آزمايش خمش رويي ( Face Bend ) :

در زير نحوة اعمال نيرو را در خمش رويي مي بينيد.

§ آزمايش خمش كناره اي ( Side Bend ) :

در زير نحوة اعمال نيرو را در آزمايش خمش كناره اي مي بينيد.

§ خمش با شكاف ( Nick Break ) :

در زير چگونگي آزمايش خمش با شكاف را مي بينيد.

آزمايش خمش طولي :

نمونه طولي آزمايش خمش نيز در بعضي موارد از سرتاسر جوش تهيه مي شود. طبيعتاً ازدياد طول فلز جوش ، منطقة مجاور آن و فلز اصلي بطور يكسان انجام مي گيرد و مي توان تغييرات و تأثيرات هر سه منطقه را تحت نيروي خمشي مطالعه كرد. اين آزمايش بيشتر براي اتصالات فلزات غير هم جنس استفاده مي شود.

آزمايش خمش جوش نبشي :

آزمايشات خمشي ذكر شده در بالا بيشتر براي جوش هاي لب به لب انجام مي شود.

4. آزمايش ضربه ( Impact Test ) :

يكي از آزمايشاتي كه قابليت و رفتار جوش را در برابر نيروهاي ديناميكي نشان مي دهد آزمايش ضربه است.

آزمايش ضربه ، چقرمگي ( Toughness ) نسبي جوش را در مقايسه با فلز قطعه كار يا به بيان ديگر مقدار انرژي لازم يا مقاومت نمونة تهيه شده از جوش را ( تحت نيروي ديناميكي ) براي شكست نشان مي دهد. نتيجة ديگري كه مي توان از اين آزمايش ضربه استخراج كرد ، درجه حرارت انتقال شكست نرم ( Ductile Fracture ) به شكست تردد (Brittle Fracture ) است كه غالباً با انجام آزمايش ضربه بر روي نمونه ها در درجات مختلف و رسم منحني انرژي شكست به درجه حرارت بدست مي آيد. البته از روي مقطع شكست نيز مي توان درصد شكست نرم و ترد را حدس زد.

بطور كلي آزمايش ضربه از نظر نحوة اعمال نيروي ديناميكي براي شكست نمونه دو نوع است كه عبارتند از : آزمايش شارپي ( Charpy ) و آزمايش ايزود ( Izod ).

آزمايش ايزود :

در آزمايش ايزود يك طرف نمونه در گيره اي محكم شده و چكش پاندولي با انرژي پتانسيل معيني رها شده و پس از تبديل به انرژي جنبشي به طرف آزاد نمونه برخورد مي كند. مقداري از انرژي صرف شكست نمونه و باقيماندة انرژي جنبشي پاندول را تا ارتفاع معيني بالا مي برد. دستگاه تفاوت انرژي اوليه پاندول و انرژي باقيمانده در آن ( انرژي مصرف شده براي شكست ) را نشان مي دهد.

در زير دستگاه تست ضربه نشان داده شده است.

آزمايش شارپي :

در آزمايش شارپي دو طرف نمونه در تكيه گاه قرار مي گيرند و چكش پاندولي به وسط نمونه برخورد كرده و آن را مي شكند.

در زير نحوة اعمال نيرو در تست ضربه شارپي نشان داده شده است.

غالباً نمونه هاي ضربه اي بطور عرضي از جوش تهيه مي شوند. بطوريكه جوش در وسط نمونه قرار مي گيرد و نمونه داراي شكاف با زاويه ، عمق و شعاع استاندارد و معيني هستند ، كه در ايجاد اين شكاف ها بر روي نمونه بايد دقت زيادي بكار برد. معمولاً امتداد شكاف عمود بر سطح جوش بوده و محل آن در نمونه شارپي وسط و در نمونة ايزود نزديك به طرف آزاد نمونه است.

در بعضي موارد كه لازم باشد نمونه هاي طولي از جوش و يا مقطع دايره اي و كوچكتر نيز تهيه مي كنند. همانطور كه اشاره شد نمونه ها مي توانند در درجه حرارت محيط و يا هر درجه حرارت ديگر آزمايش شوند.

در زير يك نمونه قطعة شكسته شده به روش تست ضربه نشان داده شده است.

5. آزمايش سختي ( Hardness Test ) :

در بعضي از منابع آزمايش سختي را جزو آزمايشات مخرب منظور كرده اند. آزمايش سختي ايده اي براي مقاومت سايشي فلز جوش داده و در بعضي مواقع كه سرعت عمل و ارزاني آزمايش مطرح باشد ، بجاي آزمايش كشش انجام مي شود تا مقاومت تقريبي جوش حدس زده شود. اين آزمايش مقاومت فلز در برابر فرورفتن جسم سخت تر ( ساچمة فولادي ، كريستال الماس و يا مخروط سخت ) در سطح آن را نشان مي دهد. با مقايسة سختي فلز جوش با منطقة مجاور جوش ( H.A.Z ) و يا با فلز قطعه كار مي توان ميزان سختي پذيري جوش و حتي حساسيت آن را در برابر تركيدگي يا قابليت ماشين كاري آن را تشخيص داد.

همانطور كه اشاره شد اين آزمايش را مي توان بدون اينكه قطعة جوش داده شده از بين برود بر روي جوش يا منطقة مجاورش ( بهتر است سنگ زده شود ) انجام داد و يا بر روي نمونه اي كه از جوش بريده شده و احتمالاً مقطع آن اچ شده است در ميان خط جوش ، در قسمت صورت ، در ريشة آن و يا منطقة متأثر از حرارت اندازه گيري كرد و حتي تغييرات ميزان سختي را در فواصل مختلف به صورت منحني رسم كرد.

در زير يك نوع از دستگاه هاي سختي سنجي نشان داده شده است.

روش هاي مختلفي براي اندازه گيري سختي وجود دارد كه دو روش راكول و برينل متداول تر است.

در روش برينل ساچمة فولادي با قطر معيني تحت نيروي مشخص ( نيروي اعمال شده و قطر ساچمه قابل تغيير بوده و معمولاً متناسب به همديگر انتخاب مي شود ) در سطح فلز فرو مي رود ، پس از چند ثانيه نيروي اعمال شده برداشته شده و توسط دستگاه ، قطر اثر دايره اي شكل ( ناشي از فرورفتگي ساچمه ) اندازه گيري مي شود. عدد سختي برينل از نسبت نيروي اعمال شده به سطح غالباً به كمك جدول مستقيماً استخراج مي شود.

در زير نمايي از سختي سنجي برينل را مشاهده مي نماييد.

در روش راكول كه غالباً براي سختي هاي بالا از آن استفاده مي شود. جسم سخت فرورونده مخروطي شكل و با قطر كوچكتر مي باشد. در اينجا قطر اثر مخروط بر روي سطح اندازه گيري نمي شود بلكه بر روي دستگاه سريعاً عدد كه نشان دهندة سختي است مي توان ملاحضه كرد و نيازي به پوليش كردن سطح هم نيست.

در زير نمايي از سختي سنجي راكول را مشاهده مي نماييد.

دستگاه هايي براي اندازه گيري سختي فازها يا بعضي ناخالصي هاي ميكروسكوپي در ساختار فلز جوش يا منطقة مجاور آن وجود دارند كه غالباً در كارهاي تحقيقاتي از آن استفاده مي شود.

6. آزمايش خوردگي ( Corrosion Testing ) :

در جوشكاري فولادهاي زنگ نزن ، آلومينيوم و بعضي از آلياژهاي ديگر مقاومت خوردگي فلز جوش يا منطقة مجاور جوش حائز اهميت است كه تقليل مقاومت خوردگي مي تواند ناشي از عوامل مختلف از جمله مناسب نبودن تركيب شيميايي فلز پر كننده ، تغييرات فازها يا رسوب ناخالصي ها در مرز دانه ها ، بقاياي سرباره و يا روان ساز باشد. براي مقايسة مقاومت خوردگي منطقة جوش با بقية قطعه كار معمولاً براساس استاندارد نمونه هايي تهيه شده و در شرايط مشابه با قطعه جوش داده شده ( درجه حرارت ، تنش ها و محلول خورنده ) قرار داده و در زمان هاي معيني نمونه ها مورد مطالعه و بررسي قرار مي گيرند. ( شستن و وزن كردن ، مطالعة ميكروسكوپي با طرق ديگر ... )

7. اچ كردن ( The Etch Test ) :

گاهي اوقات براي مطالعة ساختار ميكروسكوپي ، اندازة دانه ها يا بعضي فازها و حتي عيوب و ناخالصي ها در فلز جوش يا منطقة مجاور آن ، همچنين بررسي شكل مقطع فلز جوش و ميزان نفوذ ذوب ، لازم است تا نمونه هايي از منطقة جوش داده شده بريده و پس از پوليش كردن با محلول هاي مختلف اچ كرد. محلول هاي شيميايي اچ براي آلياژهاي مختلف و اهداف گوناگون ( ماكروسكوپي ، ميكروسكوپي ، مشخص كردن فاز خاص يا عيب ويژه ) متفاوت است ، اما عمل اين محلول ها خوردن مناطق خاص است تا اين مواضع در زير ميكروسكوپ بصورت تيره يا روشن و يا اشكال خاص قابل تمايز و تشخيص باشند.

معيارهاي پذيرش عيوب مطابق استاندارد AWS D 1.1 عبارتند از :

كيفيت جوش تحت بار استاتيكي :

1. جوش ترك نداشته باشد.

2. ذوب كامل بين فلز جوش و فلز پايه و شيار بين لايه ها حاصل شده باشد.

3. چاله جوش ها پر شده باشد.

4. بريدگي كنار جوش طبق اين شرايط قابل قبول است :

§ ضخامت ورق كمتر از 25.4mm بريدگي نبايد بيشتر از 1mm باشد. در 50mm از 305mm طول جوش حداكثر مقدار بريدگي لبة جوش مي تواند 1.6mm باشد.

§ در ضخامت هاي ورق هاي بيشتر از 25.4 عمق گودي نبايد از 1.6mm براي هر طول جوش افزايش يابد.

5. مجموع قطر حفره هاي قابل قبول رويت ( 1mm ) يا بزرگتر بر روي سطح جوش در 25.4mm طول جوش نبايد از 10mm تجاوز كند ، مجموع قطرها نبايد در هر 305mm طول جوش از 19mm بيشتر باشد.

6. اندازة جوش گلويي چنانچه در مجموع طول يك جوش از ده درصد آن تجاوز نكند ، مي تواند به ميزان 1.6mm از اندازة واقعي آن كمتر باشد در جوش هاي جان و بال تيرها در دو طرف تير طول معدل ، نبايد كمتر از دو برابر پهناي آن باشد.

7. در جوش هاي شياري با نفوذ كامل اتصالات لب به لب عمود بر جهت تنش هاي حساب نشده ، نبايد حفره هاي استوانه اي وجود داشته باشد. براي جوش هاي شياري ديگر نيز حجم محدود حفره هاي 1mm نبايد از 10mm در هر مورد جوش تجاوز كند و همينطور در 305mm از 19mm بيشتر باشد.

8. بازرسي چشمي بايد بلافاصله پس از سرد شدن تمام جوش در درجه حرارت محيط انجام پذيرد. معيار پذيرش براي

كيفيت جوش تحت بار ديناميكي :

1. جوش ترك نداشته باشد.

2. ذوب كامل بين فلز جوش و فلز پايه و شيار بين لايه ها حاصل شده باشد.

3. كلية فرورفتگي هاي سطح مقطع جوش بايد به طور كامل پر شوند ، مگر براي انتهاي جوش هاي گوشه منقطع كه بيشتر از طول مؤثر جوشكاري شده اند.

4. عمق فرورفتگي جوش در اعضا ابتدايي كه جوش عمود بر تنش برش و زير هر بار طراحي قرار مي گيرند ، نبايد از 0.25mm تجاوز كند. براي حالات ديگر سقف مجاز 1mm است.

5. در هر 100mm از طول جوش گوشه نبايد بيش از يك مجموع تخلخل وجود داشته باشد و ماكزيمم قطر آن نبايد از 2mm تجاوز كند.

§ استثنا براي جوش هاي گوشه اي كه براي تقويت جان بكار مي روند ، جمع قطر حفره ها نبايد از 10mm در هر 25.4mm جوش و از 19mm براي هر 305mm در طول جوش تجاوز نمايد.

6. اندازة جوش گلويي چنانچه در مجموع طول يك جوش از 10 درصد تجاوز نكند مي تواند به ميزان 1.6mm از اندازة واقعي آن كمتر باشد. در جوش هاي جان و بال تيرها و در دو طرف تير طول معادل نبايد كمتر از دو برابر پهناي آن باشد.

7. در جوش هاي با نفوذ كامل اتصالات لب به لب عمود بر جهت تنش هاي محاسبه شده نبايد هيچ حفره كرمي شكل وجود داشته باشد و در همه جوش هاي لب به لب ديگر در هر 100mm از طول جوش گوشه حداكثر يك مجموعه تخلخل مجاز است و ماكزيمم قطر آن نبايد از 2mm تجاوز كند.

علائم و نشانه هاي جوش در نقشه ها :

علائم و نشانه هاي استانداردي وجود دارد كه غالباً بر روي نقشه و طرح ثبت مي شود ، اين علائم را مي توان زبان مهندسي طرح ، توليد و اجرا محسوب نمود. علائم مذكور نوع طرح اتصال ، نوع جوش ، محل جوش ، اندازة جوش و حتي روش جوش كاري و ابعاد مورد نياز ديگر را مشخص مي كنند. دانستن كامل اين علائم و قواعد مربوط به آن از وظايف نقشه كش مي باشد. اما مهندس جوش نيز بايد با آنها آشنايي داشته باشد تا بتواند نقشه را خوانده و آن را پيدا كند. در اين قسمت مختصراً مهمترين اين علائم ، كه توسط جامعة جوشكاران آمريكا ( AWS ) استاندارد شده است توضيح مختصري داده مي شود.

A. معرفي انواع جوش ها :

اولين فاكتور مهم در فهميدن علائم جوشكاري انواع طرح هاي جوش است. كه در زير انواع اتصالات جوش آورده شده است.

B. محل جوش ( Location Of Weld ) :

در زير بعضي از نشانه هاي جوشكاري نشان داده شده است.

محل جوش را با كشيدن بردار يا پيكاني مشخص مي كنند ، كه جهت و امتداد پيكان در هر طرف از شكل مي تواند قرار گيرد ولي نوك آن به محل جوش اشاره مي كند.

رسم علائم جوش در پايين خط بردار ، نوع و محل جوش را مشخص مي كند. اگر علائم جوش در بالا قرار داشته باشند نشانة آن است كه جوش بايد در طرف مقابل فلش انجام شود ، و باز هم چنانچه جوش دو طرفه باشد ، علامت نوع جوش در بالا و پائين خط بردار كشيده مي شود.

در زير نمونه هايي از اين علائم نشان داده شده است.

البته بردار را مي تواند هر طرفي كشيده شود.

C. اندازة جوش ها ( Size Of Weld ) :

نمايش اندازة جوش با نشانه هاي متفاوتي انجام مي گيرد كه آنها را به ترتيب زير دسته بندي شده اند :

1. جوش هاي نبشي :

پهناي ساق جوش نبشي را در طرف چپ از علامت مشخصة آن و غالباً بصورت جزء كسري و بر حسب اينچ مشخص مي كنند. اگر اندازة دو ساق جوش نبشي برابر باشد ، فقط به درج اندازة مذكور در كنار يكي از علامت ها اكتفا مي نمايند. طول جوش در قسمت راست علامت جوش نبشي و در مواردي كه جوش نبشي داراي ساق هاي متفاوت باشد طول هر يك در داخل پرانتز نوشته مي شود.

در زير اندازه ساق جوش نبشي و طول جوش را در چندين حالت نشان داده شده است.

در بعضي موارد جوش نبشي بطور منقطع انجام مي شود ، يعني طول معيني جوش داده شده ، سپس فاصله اي بدون جوش رها شده و مجدداً مسافتي جوش داده مي شود. عدد اول نوشته شده در سمت راست ، طول مسير جوش را نشان داده و عدد دوم كه با خط فاصله جدا شده ، نشان دهندة فاصلة باقيمانده يا جوش داده نشده است.

علامت زير ، علامت جوش نبشي منقطع را نشان مي دهد.

2. جوش نقطه اي ( Spot Welds ) :

جوش هاي نقطه اي را با اندازة قطر يا مينيمم استحكام برشي لازم در طرف چپ علامت مشخصة آن معين مي كنند. فاصلة جوش هاي نقطه اي نسبت به يكديگر در طرف راست آورده مي شود. اگر تعداد جوش هاي لازم هم بايد نوشته شود ، آن را داخل پرانتز و در طرف راست مي آورند. در زير حالت هاي مختلفي از نشان دادن اندازه در جوش نقطه اي آورده شده است.

نمايش اندازه ها در جوش نقطه اي

3. جوش هاي نواري ( Seam Welds ) :

جوش هاي نواري غالباً با مينيمم استحكام برشي لازم و يا پهناي باند يا نوار جوش در طرف چپ علامت جوش و طول آن را در طرف راست مشخص مي كنند. چند نمونه از اندازه يا استحكام و طول جوش نواري را در زير نشان داده شده است.

نمايش اندازه ، استحكام و طول در جوش نواري

§ براي مشخص كردن زاوية پخ يا شكاف و يا فاصلة ريشة جوش اين اندازه ها در داخل علامت مشخصة جوش نوشته مي شود.

مشخص كردن زاويه و فاصلة ريشة جوش

§ هنگامي كه لازم است جوش در تمام اطراف طرح اتصال رسوب داده شود با كشيدن دايره اي بر روي محل انكسار خط ، نشان داده مي شود.

جوش در دور تا دور طرح اتصال انجام مي گيرد.

§ اگر نياز باشد عمليات جوشكاري در خارج از محيط كارگاه و در محل نصب انجام شود با كشيدن دايرة توپر روي محل انكسار خط بردار ، جوشكاري در خارج از كارگاه را نشان مي دهد.

مشخص كردن محيط جوشكاري

§ براي دادن اطلاعات بيشتر مانند روش جوشكاري از حروف اختصاري مورد نياز در دنبالة بردار استفاده مي كنيم.

دادن اطلاعات بيشتر در دنبالة بردار

§ در صورت ضرورت به كيفيت پشت يا گردة جوش ( تحدب ، تقعر و تخت يا مسطح بودن ) از علائم مخصوص كه چند نمونه از آن در زير نشان داده شده است ، استفاده مي كنيم.

روش نشان دادن چگونگي سطح يا گردة جوش

§ در مواردي كه استحكام يا مقاومت بالا و نفوذ كامل نياز باشد يك پاس جوش پشتي نيز انجام مي شود كه بر روي نقشه در قسمت بالاي خط بردار و مقابل علامت جوش اين عمل با علامت نيم دايره نشان داده مي شود.

در زير علامت جوش پشتي نشان داده شده است.

علائم اختصاري فرآيندهاي جوشكاري و برشكاري :

در جوشكاري و برشكاري ، هر فرآيند جوش نشانه اي دارد كه همان حروف خلاصه شدة آن است. در زير جدولي آمده است كه برخي از فرآيندهاي جوشكاري و علائم آنها آورده شده است.

|

نشانة اختصاري فرآيند جوشكاري |

نام فرآيند جوشكاري به فارسي

|

نام فرآيند جوشكاري به انگليسي

|

|

AAW |

جوشكاري هوا استيلن |

Air Acetylene Welding |

|

AHW |

جوشكاري هيدروژن اتمي |

Atomic Hydrogen Welding |

|

BMAW |

جوشكاري قوس لخت |

Bare Metal Arc Welding |

|

CABW |

جوشكاري لحيم كاري سخت قوسي |

Carbon Arc Braze Welding |

|

CFC |

برشكاري سرباره اي شيميايي |

Chemical Flux Cutting |

|

CEW |

جوشكاري روزن راني |

Co Extrusion Welding |

|

CW |

جوشكاري سرد |

Cold Welding |

|

DW |

جوشكاري قالبي |

Die Welding |

|

EGW |

جوشكاري گازي الكتريكي |

Electro gas Welding |

|

EBBW |

لحيم جوشكاري سخت پرتو الكتروني |

Electron Bean Braze Welding |

|

EBC |

برشكاري پرتو الكتروني |

Electron Bean Cutting |

|

EBW |

جوشكاري با پرتو الكتروني |

Electron Bean Welding |

|

ESW |

جوشكاري الكتريكي سرباره اي |

Electro Slag Welding |

|

EXBW |

لحيم جوشكاري سخت گرمازا |

Exothermic Braze Welding |

|

EXB |

لحيم كاري سخت گرمازا |

Exothermic Braze |

|

EXC |

برشكاري انفجاري |

Explosion Cutting |

|

EXW |

جوشكاري انفجاري |

Explosion Welding |

|

|

جوشكاري گدازي |

Flow Welding |

|

FCAW |

جوشكاري با الكترود تو پودري |

Flux Cored Arc Welding |

|

FOC |

برشكاري گداز آوري |

Flux Cutting |

|

FOW |

جوشكاري پتكه اي |

Forge Welding |

|

FSSW |

جوشكاري اصطكاكي تلاطمي نقطه اي |

Friction Spot Stir Welding |

|

|

جوشكاري اصطكاكي |

Friction Welding |

|

FS |

لحيم كاري كوره اي |

Furnace Soldering |

|

GMAC |

برشكاري قوس فلزي با گاز |

Gas Metal Arc Cutting |

|

GMAW |

جوشكاري قوس فلزي با گاز |

Gas Metal Arc Welding |

|

GTAC |

برشكاري قوس تنگستني گازي |

Gas tungsten Arc Cutting |

|

GTAW |

جوشكاري قوس تنگستني گاز |

Gas Tungsten Arc Welding |

|

HFRW |

جوشكاري مقاومتي با فركانس زياد |

High Frequency Resistance Welding |

|

RSEW-HF |

جوشكاري درزي پُر فركانس |

High Frequency Seam Welding |

|

UW-HF |

جوشكاري مقاومتي سر به سر پُر فركانس |

High Frequency Upset Welding |

|

LBBW |

لحيم جوشكاري سخت با پرتو ليزر |

Laser Beam Braze Welding |

|

|

برشكاري با پرتو ليزر |

Laser Beam Cutting |

|

|

برشكاري تبخيري با پرتو ليزر |

Laser Beam Evaporative Cutting |

|

LBW |

جوشكاري با پرتو ليزر |

Laser Beam Welding |

|

MAC |

برشكاري قوسي فلزي |

Metal Arc Cutting |

|

POC |

برشكاري پودر فلزي |

Metal Powder Cutting |

|

NTM |

جوشكاري ترميتي بدون فشار |

Nonpressure Thrmite Welding |

|

OFC-A |

برشكاري با شعلة اكسي استيلن |

Oxyacetylene Cutting |

|

OAW |

جوشكاري اكسي استيلن |

Oxyacetylene Welding |

|

OFC |

برشكاري شعله اي با سوخت گازي |

Oxy fuel Gas Cutting |

|

OFW |

جوشكاري با سوخت گازي |

Oxy fuel Gas Welding |

|

|

برشكاري با قوس اكسيژني |

Oxygen Arc Cutting |

|

OC |

برشكاري با گاز |

Oxygen Cutting |

|

OHW |

جوشكاري هيدروژني |

Oxy hydrogen Welding |

|

PEW |

جوشكاري ضربه اي |

Percussion Welding |

|

PAC |

برشكاري قوس پلاسما |

Plasma Arc Cutting |

|

PAW |

جوشكاري پلاسما |

Plasma Arc Welding |

|

RSEW |

جوشكاري درز مقاومتي |

Resistance Seam Welding |

|

RSW |

جوشكاري مقاومتي نقطه اي |

Resistance Spot Welding |

|

RW |

جوشكاري مقاومتي |

Resistance Welding |

|

ROW |

جوشكاري غلطكي |

Roll Welding |

|

CAW-S |

جوشكاري قوس كربني محافظت شده |

Shielded Carbon Arc Welding |

|

SMAC |

برشكاري قوس با الكترود روپوش دار |

Shielded Metal Arc Cutting |

|

SMAW |

جوشكاري قوس با الكترود روپوش دار |

Shielded Metal Arc Welding |

|

SSW |

جوشكاري حالت جامد |

Solid-State Welding |

|

TW |

جوشكاري ترميتي |

Thermite Welding |

|

TCAW |

جوشكاري قوس كربني دو قلو |

Twin Carbon Arc Welding |

|

USW |

جوشكاري فرا صوتي |

Ultrasonic Welding |

|

SAW |

جوشكاري زير پودري |

Submerge Arc Welding |

|

FW |

جوشكاري هاي ذوبي |

Fusion Welding |

حالات جوشكاري نيز داراي اصطلاحاتي و علائم اختصاري مي باشند كه در زير بعضي از اين اصطلاحات آورده شده است.

علائم اختصاري حالات جوشكاري

_001.png)

.jpg)

.png)

.jpg)

آمار

وب سایت:

آمار

وب سایت: